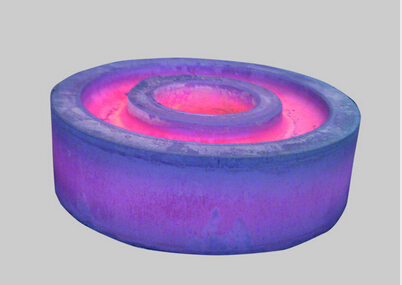

1.齿轮坯

该齿轮坯模锻件采用闭式模锻锻造成形,材质18CrNiMo7-6,外径φ1180mm,重2055kg。对于此类大型齿轮坯而言,模锻成型相比传统成型方式(如自由锻,胎膜锻等),具有更高的生产效率、更高的材料利用率和更好的力学性能。本公司可以完成各种尺寸的齿轮坯的模锻成型。

2.十字轴

十字轴是传动轴上的关键部件,与叉头配合使用,该十字轴材质30Cr2Ni4,重1413kg。采用开式模锻成型。相比自由锻成型的大型十字轴,采用模锻成型大大提高了材料利用率,降低了机加工工时,节约了成本。本公司可完成各种型号十字轴的模锻成型。

3.防喷器油缸

该油缸件重1300kg,直径Φ586mm,内径Φ401mm,高1019mm,孔深732mm,材质35CrMo,使用反挤压的方式一次成型。相比传统的自由锻件,反挤压件不仅可以大大提高材料利用率和产品的生产效率,而且可以保持产品内部金属流线的完整性,从而大大提高了产品的力学性能。

4.深孔油缸

深孔油缸,材质30CrNiMo,重352kg,采用反挤压工艺成型。该产品工作时内腔承受高压,对锻件内部组织具有很高的要求。本产品的成型难点是1米多深的内孔部位的成型。反挤压成型工艺在提高了材料利用率的同时也保证了锻件内部金属流线的完整性。锻件尺寸为:外径φ254mm,内径φ167mm,长1381mm,内孔深1013mm。

5.法兰油缸

法兰油缸材质20Mn,孔径为Φ213mm,孔深1160mm,深径比达5.44,端部的法兰在成型中非常困难,我公司使用自行研发的新工艺攻克了这一难点,在国内尚属首例。

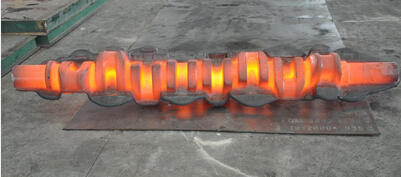

6. 8拐曲轴

公司与某大型企业合作开发的中速柴油机曲轴长2558mm,重约650KG,锻件材料40CrNiMoA。国内的大中型曲轴由于受设备限制,一般采用单拐镦锻成型方法,该工艺生产效率低,加工余量大。对于2500mm以上的大型曲轴尚无整体模锻成型先例,在300MN液压机上整体模锻成型,填补了国内这一领域的空白。

7.法兰

本产品为工程机械关键零部件,工作时内腔承受高压,对锻件内部组织具有很高的要求。采用开式模锻成型,锻件外表面为非加工面,模锻件能够保证内部组织均匀性、流线性。

8.空心轴

本公司生产的空心轴。锻件材料为300M,外径Φ600mm,内径Φ100mm,锻件长度1500mm,锻件重量为935kg,采用正挤压工艺成型,与胎模锻、自由锻相比,采用此工艺大大减小了工件的后续加工余量,降低了原材料消耗,并且在最终的工件上保留了完整的挤压流线,确保了产品的力学性能。

9.从动齿轮

从动齿轮主要用于动车设备上,锻件材料为18CrNiMo7-6,直径Φ998mm,高度315mm,重量774kg。产品采用开式模锻一火成型,能够很好的提高材料的利用率,并且各项性能均达标。

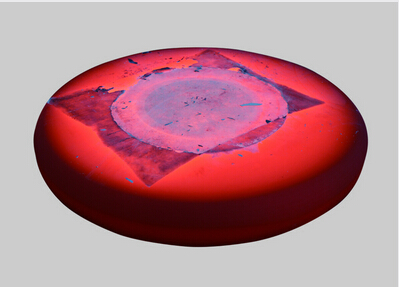

10.高压二级涡轮盘

本产品为航空发动机的高压二级涡轮盘,采用模锻一次成型,锻件材料为GH4169,重量198KG,直径Φ610mm,高195mm。该锻件变形均匀,力学性能和金相组织均达标。

11.低压三级涡轮盘

本产品为航空发动机的低压三级涡轮盘,锻件材料为IN718型高温合金,锻件重量206KG,锻件直径Φ960mm,高90mm,采用开式模锻一次成型。

12.GH901燃气轮机涡轮盘

本产品为在650℃工作的地面燃气轮机涡轮盘。本公司利用3万吨模锻液压机,控制变形速率压制成型。该锻件变形充分,晶粒度为9级,内部组织均匀,性能优越。

13.GH738烟气轮机涡轮盘

本产品为烟气轮机涡轮盘,锻件直径Φ880mm,锻件高度为185mm,锻件重量为930kg,采用3万吨模锻液压机一火压制成型,锻件充分变形,内部组织均匀,性能优越。

14.风扇盘

本产品为航空发动机的钛合金风扇盘,锻件材料为Ti-6Al-4V(TC4),锻件重量368KG,锻件直径Φ621mm,高306mm,采用整体模锻一次成型。

15.铝梁框

本产品为大型梁框类铝合金模锻件,整体投影面积较大,达到1.5平方米的投影面积,形状结构复杂,锻件产品组织均匀,性能达标。

苏公网安备32058302003581号

苏公网安备32058302003581号